Alles over pellets: productieregels, normen en methoden voor kwaliteitscontrole

Om de werking van pelletverwarmingsketels in autonoom werkende ketelruimten te garanderen, zijn pellets nodig. Dit woord ontleend aan de Engelse taal wordt cilindrische brandstofgranulaat genoemd, verkregen uit houtmeel door op te drukken. De grondstoffen die worden gebruikt voor de productie van pellets gebruiken gebarsten en ongescheurd hout, afval van zagerijen, houtbewerkings- en meubelindustrieën. Producenten van een alternatief type vaste brandstof beheersten ook de productie van agropellets van stro, maïs, zonnebloemkaf, boekweitkaf, enz. Bij het transporteren en opslaan van pellets moet aan een aantal eisen worden voldaan, die veel zachter zijn dan de regels voor diesel en gasvormige brandstoffen. Daarom groeit de populariteit van pelletverwarmingsketels onder eigenaren van woningen in de voorsteden. Bij de aankoop van korrelvormige brandstof zijn consumenten geïnteresseerd in de kwaliteit ervan, aangezien de efficiëntie van ketelapparatuur en het percentage van efficiëntie hiervan afhangen. De kwaliteit van pellets wordt beïnvloed door grondstoffen, organisatie van het productieproces, bewaarcondities voor afgewerkte producten en levering aan de eindverbruiker.

Brandstofkorrels worden gevormd onder een druk van 300 atm en onder invloed van hoge temperaturen. Tegelijkertijd komt er een speciale stof genaamd lignine vrij uit de geplette massa, die zorgt voor de hechting van individuele fragmenten tot korrels.

De lengte van een individuele pellet kan variëren van 10-30 mm. De diameter van de dunste korrel is 6 mm en de grootste - 10 mm. Pellets worden geclassificeerd als milieuvriendelijke brandstoffen, omdat bij de productie alleen natuurlijke materialen worden gebruikt. Bij het verbranden van korrelvormige brandstof in pelletketels is de hoeveelheid uitgestoten kooldioxide in de atmosfeer verwaarloosbaar. Natuurlijke ontbinding van hout gaat gepaard met het vrijkomen van ongeveer dezelfde hoeveelheid kooldioxide.

Pellets zijn een milieuvriendelijke en zeer zuinige brandstof die wordt gebruikt voor het verwarmen van woonhuizen met open haarden, kachels, verwarmingsketels voor vaste brandstoffen

Inhoud

Verschillende soorten pellets

Volgens de bestaande classificatie zijn brandstofgranulaat verdeeld in drie groepen:

- witte pellets, gewoonlijk premium brandstof genoemd, geschikt voor hightech verwarmingsketels;

- donkere of industriële pellets, iets inferieur aan de eerste groep in kwaliteit, aangezien niet alleen hout maar ook schors wordt gebruikt (geschikt voor verbranding in pelletketels, maar met frequentere verwijdering van as);

- landbouwkorrels, die worden beschouwd als goedkope brandstof van standaardkwaliteit, worden verbrand in grote ketels die door fabrikanten speciaal voor dit type vaste brandstof worden geproduceerd.

De calorische waarde van witte en donkere pellets is hetzelfde: 17,2 MJ / kg en voor agropellets lager - 15 MJ / kg. Het asgehalte van premium pellets is 0,5%, donker - 0,7% en hoger, agropellet - 3% of meer.

De vloeibaarheid van droge brandstofkorrels wordt verzekerd door hun cilindrische vorm en fysisch-geometrische kenmerken (dichtheid, slijtage, bulkdichtheid). Vanwege deze eigenschappen kan brandstof automatisch worden aangevoerd via speciale apparaten die worden gebruikt in ketelhuizen. Automatisering van de levering van pellets aan de verwarmingsketel zorgt voor een langdurige werking zonder de actieve deelname van een persoon. Dit is het geheim van het succes van pellets op de brandstofmarkt van veel Europese landen.

De belangrijkste fasen van het productieproces

Pelletproductie kan willekeurig worden weergegeven in verschillende fasen:

- malen van grondstoffen;

- gemalen componenten drogen;

- herslijpen van gedroogde deeltjes;

- waterbehandeling om houtmeel te bevochtigen;

- geperste en bevochtigde grondstoffen tot korrels persen;

- pellets afkoelen en stofvrij maken;

- verpakken van brandstofgranulaat en verpakking.

Laten we elke stap in meer detail bekijken.

Fase # 1 - hakken van houtgrondstoffen

Met behulp van versnipperaars, brekers genaamd, hakken ze houtgrondstoffen in fracties met een lengte en breedte van 25 mm en een dikte van 2 mm. Vervolgens worden de geplette grondstoffen gedroogd. Hoe kleiner de fracties, hoe minder energie er nodig is om ze te drogen.

Met behulp van versnipperaars, brekers genaamd, zorgen ze voor het malen van houtgrondstoffen tot fracties met een lengte en breedte van 25 mm

Fase # 2 - drogen en herslijpen

Het vochtgehalte van onder de pers verzonden houtgrondstoffen heeft specifieke eisen. Het vochtigheidspercentage moet 10% zijn met een afwijking van 2% in de kleinere of grotere zijde. Als de grondstoffen te nat zijn, is extra drogen vereist. Als de houtfragmenten te droog zijn, moeten ze extra worden bevochtigd, met een vochtgehalte van 10 procent.

Droogapparatuur kan van het type trommel en riem zijn, en de laatste optie verdient de voorkeur, zij het duurder. Het gebruik van banddrogers is veiliger. Drogers kunnen worden gebruikt op gas of houtafval. Er is ook een scheiding van apparatuur afhankelijk van het type droogmiddel dat wordt gebruikt, zoals waterdamp, hete lucht of rookgassen.

Een stabiele werking van de pers is alleen mogelijk als de grootte van de invoerfractie van de feed niet groter is dan 4 mm. Gedroogde grondstoffen worden bovendien onderworpen aan vermaling in hamermolens, spaanmachines, desintegratoren.

Fase # 3 - Waterbehandeling

Grondstoffen waarvan het vochtgehalte niet 8% bereikt, zijn moeilijk te comprimeren. Om de gewenste vochtigheidsgraad te verkrijgen, is het noodzakelijk om de overdroogde grondstoffen door een extra bevochtigingsinrichting te leiden. De beste optie zijn schroefmengers, waarin stoom of water wordt aangevoerd. Stoom moet worden gebruikt bij de verwerking van houtgrondstoffen die zijn verkregen uit hardhout. Onder invloed van stoom neemt de sterkte van hout af en neemt de plasticiteit toe.

Persen van een aantal fabrikanten zijn zo opgesteld dat ze geen voorafgaande blootstelling aan stoom aan grondstoffen nodig hebben. Sommige gewetenloze fabrikanten gebruiken stoom om oude en reeds aangekoekte grondstoffen te verwerken. Het is echter nog steeds niet mogelijk om op deze manier pellets van goede kwaliteit uit de “levendige” grondstoffen te halen.

Fase # 4 - persen

Het granulatieproces wordt uitgevoerd met persen, die worden geproduceerd door wereldberoemde fabrikanten: CPM, Salmatec, Andritz, Amandus Kahl, Munch, Buhler, enz. Dit type apparatuur heeft structurele verschillen, waarvan de belangrijkste het type matrix is. Er zijn persen:

- met een ronde matrix (gemaakt voor gebruik in de voedings- en chemische industrie, maar ook voor de productie van diervoeder);

- met een platte matrix (gemaakt voor de verwijdering van vast afval).

Ondanks de ontwerpverschillen werken de persen van beide versies volgens hetzelfde principe. Lopende rollen verpletteren de grondstoffen op de matrix en zorgen ervoor dat deze door de voorziene gaten op het oppervlak worden geperst. De geëxtrudeerde korrels worden gesneden met speciale messen. Tijdens het persproces weet de apparatuur de grondstoffen driemaal te verdichten.

Het proces van het vormen van pellets met behulp van een cilindrische matrixpers. Korrels met dezelfde diameter worden door de gaten van de matrix geëxtrudeerd en afgesneden

De wrijvingskrachten in het adiabatische proces veroorzaakt door een scherpe compressie van de grondstoffen dragen bij aan een temperatuurstijging in het werkgebied van de pers tot 100 graden Celsius. Voor de verwerking van tonnen verbruikte grondstoffen binnen een uur 30-50 kW elektriciteit.

Bij het granuleren van hout wordt het apparaat zwaar belast, dus het is gemaakt van bijzonder duurzame materialen. Afzonderlijke onderdelen van het matrixtype worden gemaakt van geharde slijtvaste legeringen.

Fase # 5 - pellets koelen en ze stofvrij maken

De kwaliteit van de pellets is afhankelijk van de mate van inspanning bij het persen van de grondstoffen en de temperatuur waarbij de vorming van de korrels plaatsvindt. Er is echter een hoger "plafond" van temperatuurwaarden (120 ° C), waarboven onomkeerbare processen beginnen op te treden in de gegranuleerde grondstoffen, die de kwaliteit van de pellets negatief beïnvloeden.

Gecomprimeerde korrels hebben koeling nodig en werken erop met een conditionerend effect. De apparatuur van bekende fabrikanten is uitgerust met systemen voor het reinigen van afgewerkte korrels tegen stof en kleine kruimels. Pellets worden direct na het afkoelen schoongemaakt. Dit heeft een positief effect op de kwaliteit van pelletbrandstof.

Fase # 6 - verpakken en verpakken van pellets

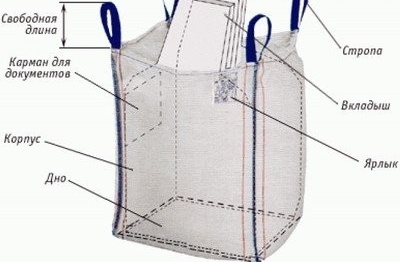

Granulaatbrandstof wordt op verschillende manieren verpakt en verpakt, waardoor we aan de uiteenlopende behoeften van consumenten kunnen voldoen. Pellets kunnen in bulk of in bulkzakken worden verkocht - de zogenaamde "big bags" met 500 tot 1200 kg granulaat.

De samenstellende elementen van een enorme polymeerzak (big bag) die wordt gebruikt voor het opslaan van pellets in de magazijnen van de fabrikant en vervolgens naar de bedconsument

In bulk worden brandstofpellets naar WKK-fabrieken gestuurd. Hoewel het mogelijk is om in bulk en pellets van hoge kwaliteit te verzenden, die worden gekocht voor verwarmingsketels, maar ook voor verdere implementatie in kleinere verpakkingen.

Big-bags zijn polymeerzakken die zijn uitgerust met stroppen voor het mechaniseren van laad- en losbewerkingen. Pellets die in zakken worden opgeslagen en vervoerd, verliezen hun bulkeigenschappen niet en behouden het vereiste vochtgehalte. De aankoop van voorverpakte brandstofpellets kost echter meestal meer dan de gemiddelde consument.

Speciale opleggers voor transport van big bags met pellets. Heftrucks worden gebruikt om zware tassen te lossen.

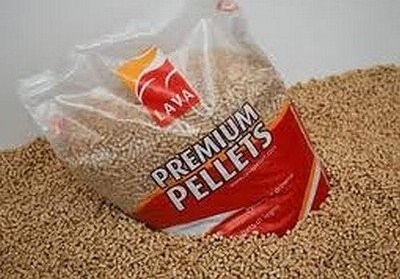

Pellets, verpakt in pakketten van 10-20 kg, zijn ook populair bij consumenten. Eigenaren van pelletketels en haarden die geen bakken hebben om grote pelletvoorraden in op te slaan, kopen ze in kleine verpakkingen. Natuurlijk wordt deze methode om brandstofpellets te kopen als de duurste beschouwd. Alleen geselecteerde pellets worden verkocht in kleine containers.

Het is voor veel klanten gemakkelijker om geselecteerde pellets te kopen, verpakt in kleine plastic zakken die gemakkelijk te vervoeren zijn in persoonlijk transport

Welke normen bepalen de kwaliteit van pellets?

Russische pelletfabrikanten gebruiken kwaliteitsnormen die zijn aangenomen in Europese landen. Buitenlandse producenten van brandstof voor pelletketels ontvangen certificaten van overeenstemming van producten met Europese kwaliteitsnormen. Het ontbreken van een document dat de kwaliteit van de pellets bevestigt, schrikt kopers af. Tegelijkertijd zijn de kosten van gecertificeerde producten van dezelfde kwaliteit hoger dan niet gecertificeerd.

De kwaliteitsnormen EN plus en EN-B bevatten eisen voor huishoudelijke en industriële pellets volgens een aantal criteria, namelijk:

- diameter

- lengte

- bulk massa;

- calorische waarde;

- vochtigheid;

- slijtage (percentage stof);

- hardheid;

- as inhoud;

- smeltpunt van as;

- het gehalte aan metalen en andere chemische elementen aangegeven in mg per kg.

Producenten die een aanbesteding voor overheidsopdrachten voor pelletbrandstof willen winnen, moeten het EN plus-certificaat in het documentenpakket overleggen.

Hoe laat u zich niet voor de gek houden bij het kopen?

Bij het kopen van pellets moet een gewone burger ook letten op de beschikbaarheid van een kwaliteitscertificaat. Naast dit belangrijke document, dat oneerlijke verkopers kunnen vervalsen, moet ook de plaats van fabricage van de brandstofgranules worden achterhaald. Grote fabrikanten hebben vaste leveranciers van grondstoffen, waaronder alle technische apparatuur van bedrijven is geconfigureerd. Vanuit dit oogpunt hebben grote producenten betere pellets.

Een visuele inspectie van de brandstofpellets helpt ook om de geschiktheid van het product voor de werking van pelletketels te beoordelen. Bij deze controle wordt aandacht besteed aan de kleur van de korrels, de veiligheid van hun vorm, de hoeveelheid stof, de integriteit van het oppervlak van de korrels, de afwezigheid van uitgesproken geuren, enz. U kunt ook laboratoriumtests van brandstofgranulaat bestellen om te voldoen aan de Europese kwaliteitsnormen. Alleen voor de geleverde dienst zal moeten betalen.