Peletler hakkında her şey: üretim kuralları, standartlar ve kalite kontrol yöntemleri

Bağımsız kazan dairelerine monte edilen pelet ısıtma kazanlarının çalışmasını sağlamak için peletler gereklidir. İngilizceden ödünç alınan bu kelimeye odun unundan elde edilen silindirik yakıt granülleri denir. Pelet üretimi için kullanılan hammaddeler olarak, çatlamış ve çatlamamış ahşap, kereste fabrikalarından kaynaklanan atıklar, ahşap işleme ve mobilya endüstrilerini kullanırlar. Alternatif tip katı yakıt üreticileri de saman, mısır, ayçiçeği kabuğu, karabuğday kabuğu vb.'den agropellet üretimine hakim oldu. Peletleri taşırken ve saklarken, dizel ve gaz yakıtlar için olan kurallardan çok daha yumuşak olan bir dizi gereksinime uymak gerekir. Bu nedenle, pelet ısıtma kazanlarının popülerliği banliyö konut sahipleri arasında büyüyor. Granül yakıt satın alırken, kazan ekipmanının verimliliği ve verimlilik yüzdesi buna bağlı olduğu için tüketiciler kalitesiyle ilgilenmektedir. Peletlerin kalitesi hammaddeler, üretim sürecinin organizasyonu, bitmiş ürünlerin saklama koşulları ve nihai tüketiciye teslimattan etkilenir.

Yakıt granülleri 300 atm basınçta ve yüksek sıcaklığın etkisi altında oluşur. Aynı zamanda, ayrı ayrı parçaların granüllere bağlanmasını sağlayan ezilmiş kütleden lignin adı verilen özel bir madde salınır.

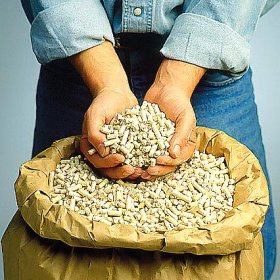

Tek bir peletin uzunluğu 10-30 mm arasında değişebilir. En ince granülün çapı 6 mm ve en büyüğü - 10 mm'dir. Peletler çevre dostu yakıtlar olarak sınıflandırılır, çünkü üretimlerinde sadece doğal malzemeler kullanılır. Granül yakıtları pelet kazanlarında yakarken, atmosfere yayılan karbondioksit miktarı göz ardı edilebilir. Ahşabın doğal ayrışmasına yaklaşık aynı miktarda karbon dioksit salınması eşlik eder.

Peletler, şömineler, sobalar, katı yakıtlı kazanlar ile konut binalarını ısıtmak için kullanılan çevre dostu ve çok ekonomik bir yakıttır.

içerik

Çeşit pelet çeşitleri

Mevcut sınıflandırmaya göre, yakıt granülleri üç gruba ayrılır:

- yüksek teknolojili ısıtma kazanları için uygun premium yakıt olarak adlandırılan beyaz peletler;

- sadece odun değil, aynı zamanda kabuk da kullanıldığından (pelet kazanlarında yanmak için, ancak külün daha sık çıkarılmasıyla), kalite açısından birinci gruba göre biraz daha düşük koyu veya endüstriyel peletler;

- standart kalitede ucuz yakıt olarak kabul edilen tarımsal peletler, üreticiler tarafından özel olarak bu tip katı yakıt için üretilen büyük kazanlarda yakılır.

Beyaz ve koyu renkli peletlerin kalorifik değeri aynıdır: 17.2 MJ / kg ve daha düşük agropelletler için 15 MJ / kg. Premium peletlerin kül içeriği% 0.5, karanlık -% 0.7 ve daha yüksek, agropellet -% 3 veya daha fazladır.

Kuru yakıt granüllerinin akışkanlığı, silindirik şekilleri ve fiziko-geometrik özellikleri (yoğunluk, aşınma, yığın yoğunluğu) ile sağlanır. Bu nitelikler nedeniyle, yakıt kazan dairelerinde kullanılan özel cihazlar aracılığıyla otomatik olarak tedarik edilebilir. Isıtma kazanına pelet tedarikinin otomasyonu, insanların aktif katılımı olmadan uzun süreli çalışmasına izin verir. Bu, birçok Avrupa ülkesinin yakıt pazarındaki peletlerin başarısının sırrıdır.

Üretim sürecinin ana aşamaları

Pelet üretimi keyfi olarak birkaç aşamada temsil edilebilir:

- hammaddelerin öğütülmesi;

- ezilmiş bileşenlerin kurutulması;

- kurutulmuş parçacıkların yeniden taşlanması;

- odun unu nemlendirmek için su arıtma;

- ezilmiş ve nemlendirilmiş hammaddelerin granüllere preslenmesi;

- peletleri soğutmak ve tozdan temizlemek;

- yakıt granüllerinin paketlenmesi ve paketlenmesi.

Her adıma daha yakından bakalım.

Aşama # 1 - Ahşap hammaddelerinin doğranması

Kırıcılar olarak adlandırılan öğütücüler yardımıyla, ahşap hammaddelerini uzunluğu ve genişliği 25 mm ve kalınlığı 2 mm olan fraksiyonlara ayırırlar. Daha sonra ezilmiş hammaddeler kurutulur. Kesirlerin boyutu ne kadar küçük olursa, kurutmak için o kadar az enerji gerekir.

Kırıcılar olarak adlandırılan parçalayıcıların yardımıyla, ahşap hammaddelerinin uzunluğu ve genişliği 25 mm olan fraksiyonlara öğütme sağlarlar

Aşama # 2 - Kurutma ve yeniden bileme

Pres altında gönderilen odun hammaddelerinin nem seviyesinin özel gereksinimleri vardır. Nem yüzdesi% 10 olmalı ve daha küçük veya daha büyük tarafta% 2 sapma olmalıdır. Hammaddeler çok ıslak ise, ilave kurutma gerekecektir. Ahşap parçaları çok kuru ise, ilave olarak nemlendirilmeleri gerekecek ve yüzde 10 nem seviyesi elde edilecektir.

Kurutma ekipmanı tambur ve bant tipi olabilir ve ikinci seçenek daha pahalı da olsa tercih edilir. Kemer kurutucuları kullanmak daha güvenlidir. Kurutucular gaz veya odun atıklarıyla çalıştırılabilir. Su buharı, sıcak hava veya baca gazları olabilen, kullanılan kurutma maddesi tipine göre bir ekipman ayrımı da vardır.

Presin kararlı çalışması, sadece beslemenin giriş kısmının boyutu 4 mm'yi geçmediğinde mümkündür. Kurutulmuş hammaddeler ayrıca çekiçli değirmenlerde, talaş makinelerinde, parçalayıcılarda taşlamaya tabi tutulur.

Aşama # 3 - Su Arıtma

Nem seviyesi% 8'e ulaşmayan hammaddelerin sıkıştırılması zordur. İstenen nem derecesini elde etmek için, aşırı kurutulmuş hammaddelerin ek bir nemlendirme cihazından geçirilmesi gerekir. En iyi seçenek, buhar veya su verilen vidalı karıştırıcılardır. Sert ağaçlardan elde edilen odun hammaddelerinin işlenmesinde buhar kullanılmalıdır. Buharın etkisi altında ahşabın gücü azalır ve plastisitesi artar.

Bazı üreticilerin presleri, hammaddelere ön buhar maruziyeti gerektirmeyecek şekilde düzenlenmiştir. Bazı vicdansız üreticiler, eski ve önceden pişirilmiş ham maddeleri işlemek için buhar kullanırlar. Ancak bu şekilde “canlı” hammaddelerden kaliteli peletler elde etmek mümkün olmayacaktır.

Aşama # 4 - Presleme

Granülasyon işlemi, dünyaca ünlü üreticiler tarafından üretilen presler kullanılarak gerçekleştirilir: CPM, Salmatec, Andritz, Amandus Kahl, Munch, Buhler, vb. Bu tür ekipman, esas olarak matris tipi olan yapısal farklılıklara sahiptir. Presler var:

- yuvarlak bir matrisle (gıda ve kimya endüstrilerinde ve hayvan yemi üretiminde kullanılmak üzere yaratılmıştır);

- düz bir matrisle (katı atıkların bertarafı için yaratılmıştır).

Tasarım farklılıklarına rağmen, her iki versiyonun presleri aynı prensipte çalışır. Çalışan silindirler, ham maddeyi matris üzerinde ezerek, yüzeyinde sağlanan deliklerden zorlanmasını sağlar. Ekstrüde edilmiş granüller özel bıçaklarla kesilir. Presleme işlemi sırasında, ekipman hammaddeleri üç kez sıkıştırmayı başarır.

Silindirik bir matris pres kullanarak pelet oluşturma işlemi. Aynı çaptaki granüller matrisin deliklerinden ekstrüde edilir ve kesilir

Hammaddelerin keskin bir şekilde sıkıştırılmasından kaynaklanan adyabatik süreç sırasındaki sürtünme kuvvetleri, presin çalışma alanındaki sıcaklığın 100 santigrat dereceye çıkarılmasına katkıda bulunur. Tonlarca hammaddenin işlenmesi için bir saat içinde 30-50 kW elektrik tüketilir.

Ahşabı granüle ederken, ekipman ağır yükler yaşar, bu nedenle özellikle dayanıklı malzemelerden yapılır. Matris tipinin ayrı parçaları, aşınmaya dayanıklı sertleştirilmiş alaşımlardan üretilir.

Aşama # 5 - Peletlerin soğutulması ve tozdan temizlenmesi

Peletlerin kalitesi, hammaddelerin preslenmesi için uygulanan eforun derecesine ve granüllerin oluşumunun gerçekleştiği sıcaklığa bağlıdır. Bununla birlikte, granül haline getirilmiş ham maddelerde geri dönüşümsüz işlemlerin meydana gelmeye başladığı, peletlerin kalitesini olumsuz yönde etkileyen bir üst sıcaklık değerleri (120 ° C) vardır.

Sıkıştırılmış granüllerin, şartlandırıcı etkisi ile etki göstererek soğuması gerekir. Tanınmış üreticilerin ekipmanı, toz ve küçük kırıntılardan bitmiş granülleri temizlemek için sistemler ile donatılmıştır. Peletler soğutma prosedüründen hemen sonra temizlenir. Bunun pelet yakıt kalitesi üzerinde olumlu bir etkisi vardır.

Aşama # 6 - Pelet paketleme ve paketleme

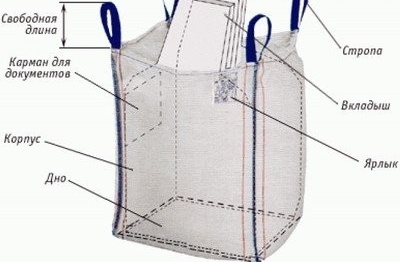

Granül yakıt, tüketicilerin farklı ihtiyaçlarını karşılamamızı sağlayan farklı şekillerde paketlenir ve paketlenir. Peletler toplu olarak veya dökme torbalarda satılabilir - 500 ila 1200 kg granül içeren "büyük torbalar".

Üreticinin depolarında pelet depolamak ve daha sonra yatak tüketicisine taşımak için kullanılan büyük bir polimer torbanın (büyük torba) oluşturucu unsurları

Toplu olarak, yakıt peletleri CHP tesislerine gönderilir. Her ne kadar ısıtma kazanları için satın alınan ve daha küçük ambalajlarda daha fazla uygulama amacıyla toplu ve yüksek kalitede peletler göndermek mümkün olsa da.

Büyük torbalar, yükleme ve boşaltma işlemlerinin mekanizasyonu için sapanlarla donatılmış polimer torbalardır. Torbalarda depolanan ve taşınan peletler dökme özelliklerini kaybetmez ve gerekli nem seviyesini korur. Bununla birlikte, önceden paketlenmiş yakıt peletlerinin satın alınması genellikle ortalama tüketiciden daha pahalıdır.

Peletli büyük torbaların taşınması için özel römorklar. Forklift kamyonları ağır çantaları boşaltmak için kullanılır.

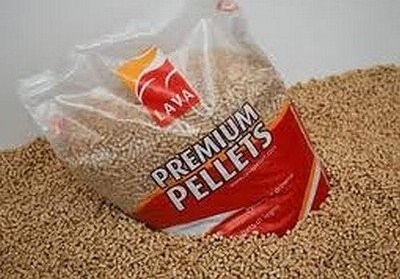

10-20 kg'lık paketler halinde paketlenmiş peletler de tüketiciler arasında popülerdir. Büyük pelet stoklarını depolamak için bunkerleri olmayan pelet kazanları ve şöminelerin sahipleri bunları küçük paketlerde satın alırlar. Tabii ki, yakıt peletleri satın alma yöntemi en pahalı olarak kabul edilir. Bununla birlikte, sadece seçilen peletler küçük kaplarda satılmaktadır.

Birçok alıcının, kişisel taşımada taşınması kolay küçük plastik torbalarda paketlenmiş seçilmiş peletleri satın alması daha uygundur

Peletlerin kalitesini hangi standartlar belirler?

Rus pelet üreticileri Avrupa ülkelerinde kabul edilen kalite standartlarını kullanmaktadır. Pelet kazanları için yabancı yakıt üreticileri, ürünlerin Avrupa kalite standartlarına uygunluk sertifikaları alırlar. Pelet kalitesini onaylayan bir belgenin olmaması alıcıları korkutuyor. Ayrıca, aynı kalitede sertifikalı ürünlerin maliyeti sertifikalı olmayanlardan daha yüksektir.

EN plus ve EN-B kalite standartları, bir dizi kritere göre ev ve endüstriyel peletler için gereksinimleri içerir:

- çap

- uzunluk

- yığın kütle;

- kalorifik değer;

- nem;

- aşınma (toz yüzdesi);

- sertlik;

- kül içeriği;

- külün erime noktası;

- kg başına mg olarak belirtilen metallerin ve diğer kimyasal elementlerin içeriği.

Halkın pelet yakıtı alımı için ihale kazanmak isteyen üreticiler, belge paketinde EN artı sertifikasını sağlamalıdır.

Satın alırken kendinizi aldatmanıza nasıl izin verilmez?

Pelet alırken, sıradan bir vatandaş da kalite sertifikasının kullanılabilirliğine dikkat etmelidir. Dürüst olmayan satıcıların satabileceği bu önemli belgeye ek olarak, yakıt peletlerinin üretim yerini bulmak gerekir. Büyük üreticiler, şirketlerin tüm teknolojik ekipmanlarının yapılandırıldığı özellikler altında düzenli hammadde tedarikçilerine sahiptir. Bu açıdan, büyük pelet üreticileri daha iyi olacaktır.

Yakıt peletlerinin görsel olarak incelenmesi, ürünün pelet kazanlarının çalışması için uygunluğunun değerlendirilmesine de yardımcı olur. Bu kontrol ile granüllerin rengine, şekillerinin güvenliğine, toz miktarına, pelet yüzeyinin bütünlüğüne, belirgin kokuların bulunmamasına vb. Dikkat edilir. Ayrıca yakıt granüllerinin Avrupa kalite standartlarına uygunluğu için laboratuvar testleri de sipariş edebilirsiniz. Sadece verilen hizmet için ödeme yapmak zorunda kalacaksınız.